Плазменные технологии и оборудование для напыления и наплавки порошковых материалов

Разработаны и применяются электродуговые плазмотроны с секционированной межэлектродной вставкой мощностью от 10 до 100 кВт. Плазмотроны оснащены узлом кольцевого ввода порошковых материалов с газодинамической фокусировкой, который обеспечивает прохождение всего обрабатываемого материала через высокотемпературную приосевую область плазменной струи, что увеличивает эффективность процесса напыления.

Области применения:

- Размерное восстановление и упрочнение деталей;

- Коррозионно-, абразивно-, кавитационно- и изностойкие покрытия;

- Термобарьерные и жаростойкие покрытия из керамических материалов с повышенной адгезией;

Плазменное напыление

Характеристика плазмотрона мощностью 50 кВт:

- механизированное и ручное нанесение покрытий;

- стабильное осесимметричное истечение плазменных струй с минимальным уровнем пульсаций параметров;

- среднемассовая температура воздушной плазмы, на срезе сопла плазмотрона, до 7000 К;

- расход плазмообразующего газа (воздух, азот, аргон, их смеси) – 0,8 –3 г/с;

-

производительность:

-по керамическим порошкам (Al2O3, ZrO2) – до 10 кг/ч;

-по металлическим – до 30 кг/ч; - пористость керамических покрытий Al2O3 (при использовании узла кольцевого ввода) – менее 1 %

|

| Плазмотроны для плазменного напыления порошковых материалов |

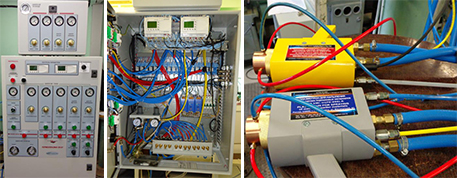

На базе нашего плазмотрона разработана и изготовлена полнокомплектная промышленная установка плазменного напыления «Термоплазма 50–01», которая включает в себя источник питания, пульт управления, промежуточный модуль с блоком запуска, два порошковых дозатора и блок автономного охлаждения плазмотронов. Установка комплектуется двумя плазмотронами, которые могут использоваться как в ручном исполнении, так и в механизированном вариантах.

|

| Пульт управления и электродуговые плазмотроны установки «Термоплазма 50-01» |

Плазменная наплавка

Разработаны и применяются электродуговые плазмотроны с двойной (основной и пилотной) дугой мощностью до12 кВт.

Характеристики плазмотрона:

- механизированное и ручное нанесение покрытий;

- расход плазмообразующего газа (аргон) – 0,07 – 0,15 г/с;

- расход транспортирующего газа (аргон) – 0,3 – 0,7 г/с;

- расход защитного газа (аргон) – 0,4 – 0,8 г/с;

- производительность наплавки – до 10 кг/ч.

|

| Плазмотрон для плазменной наплавки порошковых материалов |

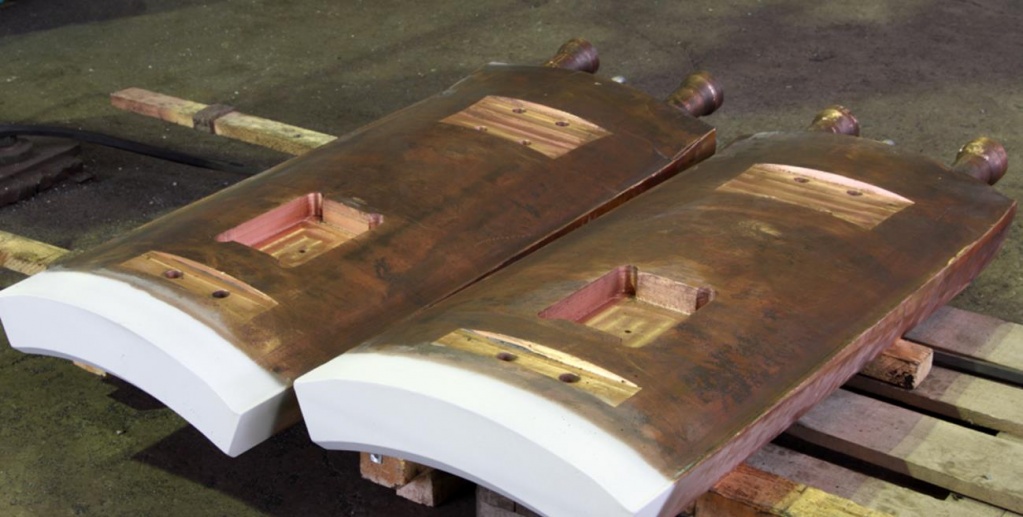

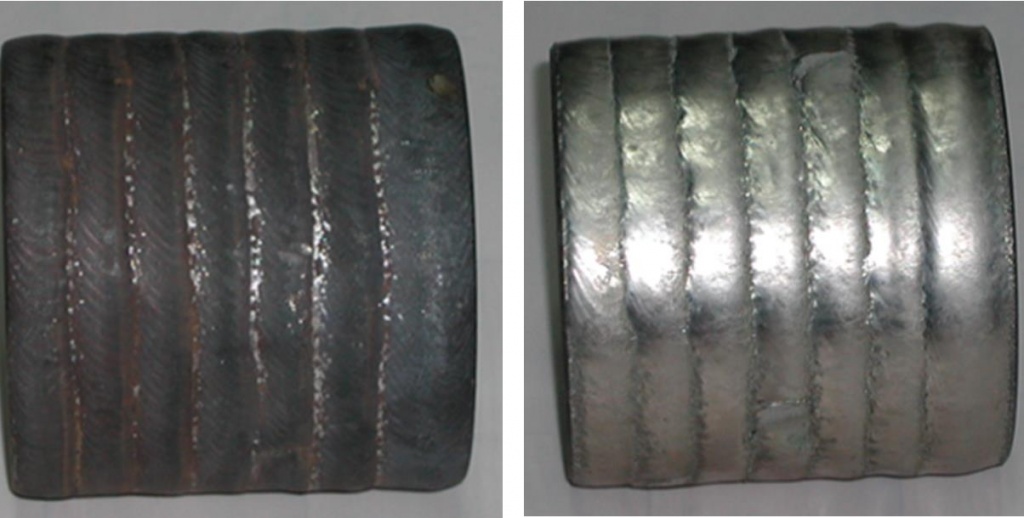

Примеры технологических приложений плазменного напыления и наплавки

|

|

|

|

| Лопатка 1 ступени ротора турбины ДЖ59Л3 с двухслойным покрытием (термобарьерный слой – диоксид циркония ZrO2, подслой интер-металлидное покрытие ПНХ20К20Ю13) | Шток гидроцилиндра с износо-стойким покрытием (Ni-Cr-B-Si) после обработки | Контактные щёки руднотермической печи с керамическим покрытием (Al2O3) | Ролики металлургического прокатного стана с износостойкими покрытиями (Fe-C-Cr-Mn-Ni и Ni-Cr-B-S |

Формы сотрудничества:

- разработка технологий под условия заказчика;

- поставка плазменного оборудования;

- электродуговые плазмотроны мощностью от 10 до 100 кВт;

- установки плазменного напыления порошковых материалов мощностью до 100 кВт;

- установки плазменной наплавки порошковых материалов мощностью до 12 кВт.

Заведующий лабораторией, д.ф.-м.н. Ковалев Олег Борисович тел.: (383) 330-42-73, e-mail: kovalev@itam.nsc.ru